В небольшом городе Рудный ежегодно добывают больше половины казахстанской руды. Помимо людей, на производстве «трудится» искусственный интеллект. Как он там появился, что делает и сможет ли когда-нибудь заменить людей, рассказываем в материале.

В 2019 году руководство решило повысить эффективность переработки руды в Соколовско-Сарбайском горно-обогатительном производственном объединении (ССГПО). Это крупнейшее производство Казахстана, на нём перерабатывают более 40 млн тонн железной руды в год.

С чего все началось

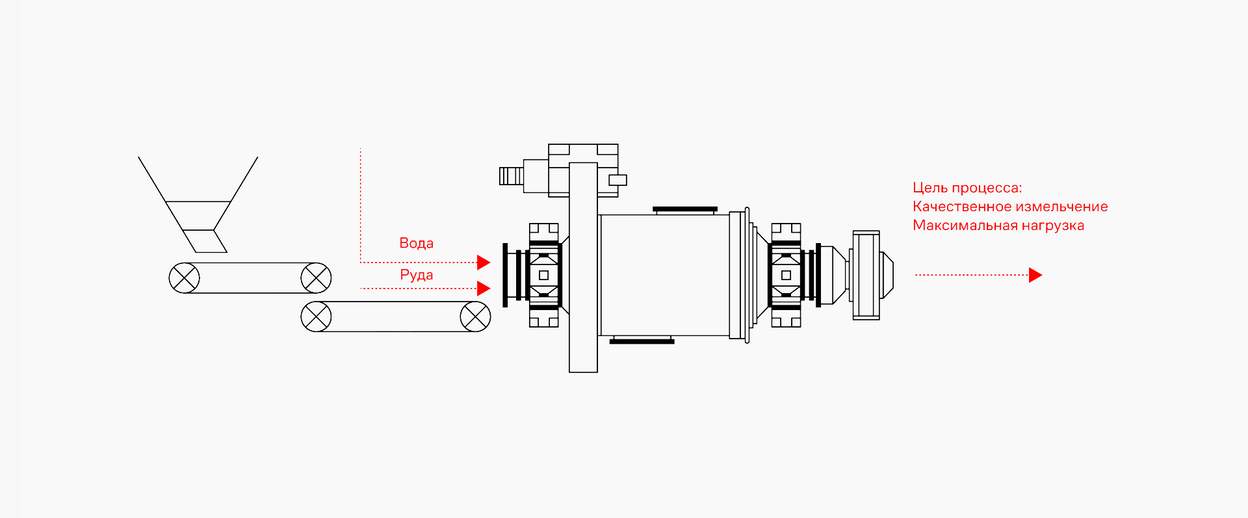

Перед плавлением руду необходимо раздробить — грубо обработанные большие камни не подходят по стандартам доменной плавки.

В ССГПО руду измельчает специальная стержневая мельница. Для её работы нужны ресурсы: электричество, вода и прочие. И чем оптимальнее мельница расходует ресурсы, тем выгоднее продукт производства.

При прочих равных, чем больше больших камней, тем дольше мельница перемалывает их. Большие камни — это осколки размером от 16 миллиметров.

Чтобы определить объём крупных гранул руды, технический специалист ССГПО два раза в день производит забор 1 м² сырья с конвейера. Основываясь на его составе, он примерно определяет долю и вес больших камней, а затем выставляет подходящий режим на мельнице.

Но эти расчеты приблизительны, а состав руды на конвейере непостоянный. Поэтому мельница не всегда работает эффективно: иногда слишком долго, а иногда так быстро, что не успевает всё качественно перемолоть. В этом случае сырьё приходится возвращать в мельницу, чтобы домолоть.

Определение гранулометрического состава руды «на глаз» — распространённая в мире практика, а не особенность ССГПО. К тому же, два замера в день недостаточно для расчёта реального состава на всем конвейере.

Команда ERG понимала, что этот участок можно оптимизировать, применив технологии искусственного интеллекта и машинного обучения.

Бизнес поставил задачу создать оптимизационную модель, основанную на 6 ключевых факторах работы стержневой мельницы, одним из которых является гранулометрический состав.

Точнее настроить режим работы мельницы, тем самым повысив её эффективность, можно, если начать ежесекундно анализировать породу на конвейере.

Почему именно технологии ИИ

Поставленную задачу могут решить предиктивные модели: спрогнозировать гранулометрический состав сырья, в том числе ту его часть, которая находится в нижнем невидимом слое.

Предиктивная аналитика — это наборы методов анализа данных, которые позволяют строить прогнозы на основе имеющихся информации.

А для решения задач компьютерного зрения и тренировки предиктивных моделей в основном используют методы машинного обучения. Машинное обучение, в свою очередь, одно из направлений концепции искусственного интеллекта.

Как это работает

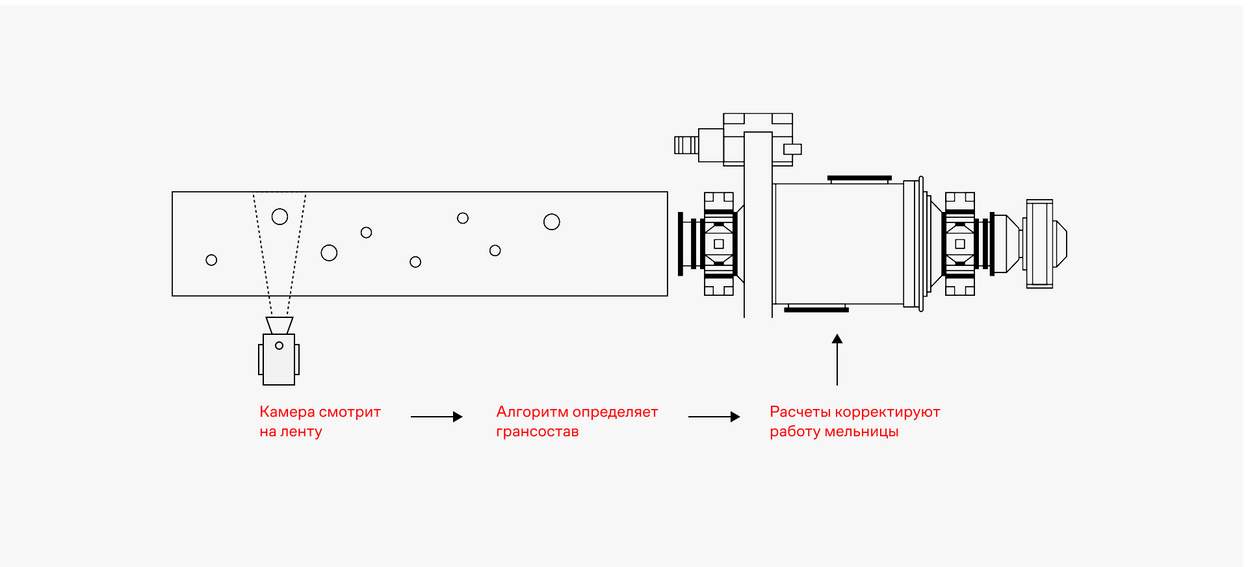

Задача red_mad_robot — разработать систему, которая будет анализировать содержимое конвейера и определять состав руды в реальном времени.

Вместе с командой ERG (Евразийская Группа) мы рассматривали несколько вариантов реализации.

Например, ультразвуковые либо рентгеновские. Но в итоге мы остановились на комбинации видеокамер и инструментов компьютерного зрения. Этот вариант подходил по качеству, срокам и бюджету пилотного запуска.

Фотографируем железную руду

Для старта работ нужно было сделать качественные снимки руды на конвейере. С помощью этих фотографий мы должны были натренировать алгоритм на поиск камней нужного размера.

В фотосессии руды есть сложность: лента конвейера движется с большой скоростью — около 2 м/с. Поэтому для этой задачи понадобилась специальная сложная и высококачественная техника. Мы выбрали управляемые промышленные фотокамеры Basler с выдержкой 1/2000 секунды.

Несколько таких камер зафиксировали над конвейером и установили свет. Освещения было много, но всё равно недостаточно, чтобы получились фото нужного качества на такой короткой выдержке. Поэтому дополнительно пришлось закрепить по четыре прожектора на каждую камеру.

Установка дополнительных прожекторов потребовалась ещё и для достижения резкого отображения границ по всему кадру, что накладывает требования к равномерному освещению объектов (поверхность сырья не ровная плоскость, а горка), и снижению числа артефактов в кадре, таких как тени, яркие блики, шумы и прочее. Они влияют на качество результатов модели.

Во время теста оборудования появилась ещё одна неочевидная проблема. У камеры и прожекторов была разная частота работы, из-за чего при периодическом мерцании света часть фотографий получилась слишком темной.

Между синхронизацией частот и изменением режима съемки мы выбрали более универсальное решение. Сделали в два раза больше фотографий, а неудачные снимки просто убрали. По итогу лента конвейера стала выглядеть так:

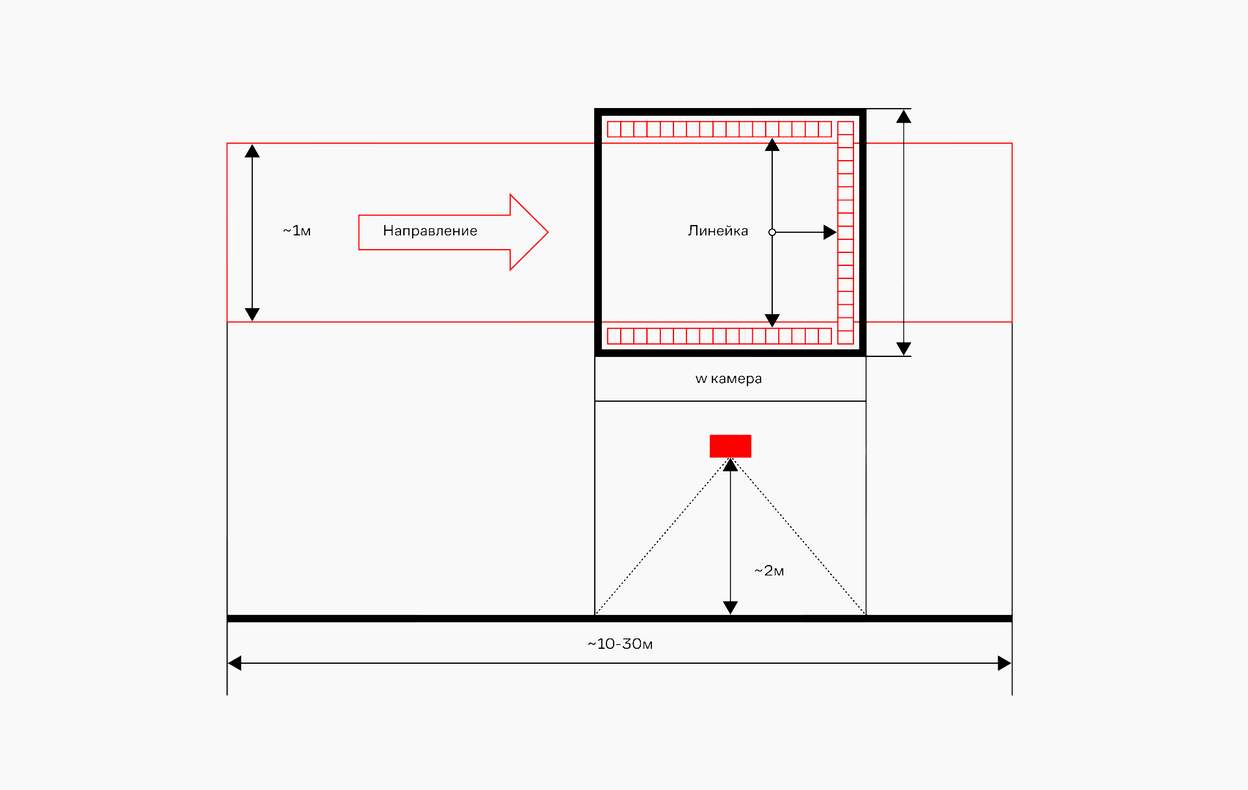

По конвейеру идёт руда, в определённом месте на неё «смотрит» камера. W и H — размер кадра, который захватывает техника. Линейка в кадре нужна для дальнейшей разметки изображений и калибровки алгоритма.После того, как камеры и прожекторы были зафиксированы, мы установили сервера на производстве.

Это необходимо, для того чтобы напрямую управлять работой техники и прямо там же обрабатывать фотографии.Обработка изображений — ресурсоёмкая задача, поэтому для компьютерного зрения используют сервера с видеокартами.

Из-за большой скорости конвейера нужно обрабатывать до 10 фото в секунду. Классическими методами компьютерного зрения на процессоре это сделать практически невозможно (учитывая, что снимки большие — размер каждой фотографии 1920×1080), поэтому задача классификации решается именно на видеокарте.

Для запуска работ по тренировке предиктивной модели сначала было собрано примерно 2000 снимков конвейера (всего подготовили около 170 тысяч кадров). В процессе пришлось экспериментировать с параметрами камеры, и в итоге получились такие фотографии ленты с рудой:

Тренеруем и тестируем алгоритмы

Чтобы натренировать алгоритм отличать камень от «не камня», необходимо показать ему пример. Поэтому автоматически и вручную мы стали размечать фотографии. На каждой фотографии нужно было найти осколок руды больше 16 миллиметров и обозначить его границы. Песок, небольшие камешки и другая мелочь не считались камнями, поэтому не учитывались.

Ручную разметку делали в простых графических редакторах: закрашивали камни, которые могли разглядеть. Автоматическую разметку — с помощью классических методов CV, таких как поиск границ, морфология, фильтры Гаусса и кластеризация по цветам.

Эту информацию «скормили» алгоритму и стали тестировать, насколько хорошо он понял её.

На размеченных вручную фотографиях результат алгоритма проверяли по метрике accuracy (точность классификации всех пикселей), а также сверяли по confusion matrix (матрица неточностей). Подробнее про оценку качества алгоритма можно прочитать, например, на этой странице.

Тестирование показало, что алгоритм на 80% верно определяет, как выглядят камни больше 16 миллиметров. C этим можно работать. После этого команда ERG (Евразийская Группа) предоставила нам данные по доле больших камней в составе сырья. Информация была собрана за несколько лет.

Наш алгоритм преобразования, основываясь на результатах алгоритма машинного зрения и исторических данных от клиента, научился прогнозировать долю больших осколков по всей глубине слоя. И даже в невидимой для камеры его части.

Алгоритм преобразования носит статистический характер. Сначала нужно было проверить, что распределения реальных исторических данных и полученных при анализе изображений с камер совпадают.

Исследования показали, что они оба одномодальные и коррелируют друг с другом. Это позволило построить формулу перевода на основе приведения математического ожидания и дисперсии. После чего предсказанные с изображений данные стало можно трактовать в терминах целевой метрики.

Почему невидимый слой спрогнозирован? Дело в том, что определять его дорого и долго, а точность данных из-за прогноза не сильно страдает и стоит дешевле.

Зная всю эту информацию, алгоритм решает поставленную задачу. В начале он находит камни больше 16 миллиметров, прогнозирует, сколько ещё таких камней находится на невидимом слое, а затем определяет долю крупных камней в 1 м² на конвейере. Это один из тех параметров, который влияет на настройку мельницы и её эффективность.

Информация о содержимом конвейера обновляется ежесекундно в режиме реального времени. Чтобы сотрудники могли следить за изменением сырья, мы сделали дашборд. Можно наблюдать за динамикой, частотой изменений и другими параметрами.

Работы по тренировке и сборке данных закончились в июле 2019, а в августе стартовал пилот на одном из конвейеров. Специалисты ERG (Евразийская Группа) запускали наш сервис, смотрели, какие значения он выдаёт, потом останавливали конвейер и делали контрольное взвешивание старым способом. Тест системы показал, что точность замеров равна 98% по сравнению с измерениями специалистов.Искусственный интеллект вычисляет гранулометрический состав, это помогает мельнице работать эффективнее.

В текущем году клиент планирует внедрить эту технологию везде, где есть похожий процесс.Помимо основной задачи, систему можно применять для оценки качества буровзрывных работ. Именно после них железная руда идёт на размельчение в мельницу.

Партии сырья могут отличаться при разных подрядчиках-«взрывниках», карьерах добычи и т. д. Например, пусть за месяц среднее значение доли больших камней в 20% согласно плану. А в следующей партии с того же карьера уже 50%. Это показатель снижения качества взрывных работ.

Итоги и планы

В будущем система будет помогать Соколовско-Сарбайскому горно-обогатительному производственному объединению снижать себестоимость продукции, сделает переработку руды рациональнее, повысит производительность труда, а ещё снизит влияние человеческого фактора на результат.

Планируемый результат по итогам 2020 года ожидается в виде дополнительного производства готовой продукции до 200 тысяч тонн в год при снижении производственной себестоимости до 5%.

Проект стал финалистом главной индустриальной премии СНГ «Эффективное производство» OEE Award 2019 в номинации «Искусственный интеллект на производстве».

Будущее искусственного интеллекта в производстве

Искусственный интеллект уже применяют на производствах. Где-то удачно, а где-то всё сворачивают после пилотного запуска. Задача предиктивных моделей — выжать несколько лишних процентов эффективности из линий по производству. Всего пара процентов может принести миллионную прибыль бизнесу.

Ниш по внедрению элементов искусственного интеллекта на любом производстве десятки.

Начиная от интеллектуальной обработки рутинных операций по документообороту до предсказания ухода каждого сотрудника; от создания цифровых двойников каждой производимой детали и каждого производственного элемента с возможностью оптимизировать цепочки поставок и производства или предсказанием выхода из строя оборудования до анализа тепловой карты перемещений сотрудников с помощью машинного зрения и контроля за территорией по спутниковым снимкам.

Если судить по динамике, то бóльшая часть производств скоро начнёт использовать инструменты на базе методов искусственного интеллекта в работе, но внедрение этих технологий вещь неоднозначная.

В процессе многие подходы оказываются неработающими или невыгодными, но зато «выжившие» решения поднимают эффективность целых производств и переходят в разряд технологий, которые начинают использовать все. А насчёт того, сможет ли искусственный интеллект заменить людей, мы считаем, что это непросто.

В любой отрасли происходит следующая эволюция. Сначала по мере открытия технологии в новой отрасли нужны и суперкрутые специалисты (но мало), крепкие «середнячки» (много), и простые работяги (очень много).

Со временем специалисты создают инструменты, снижающие требования к «середнячкам» и работягам. И по мере внедрения этих инструментов доля «середнячков» и работяг снижается. Но никогда не становится равной нулю.